Posted inUnconventional Manufacturing Process

Plasma Arc Machining (PAM)

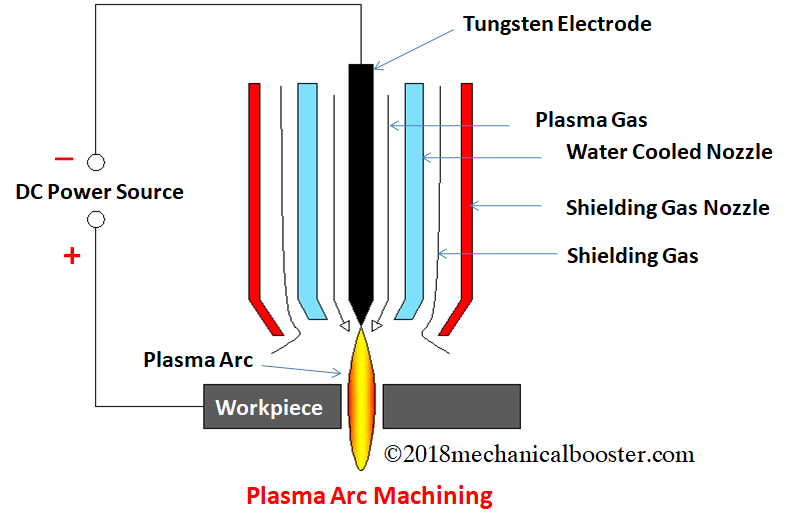

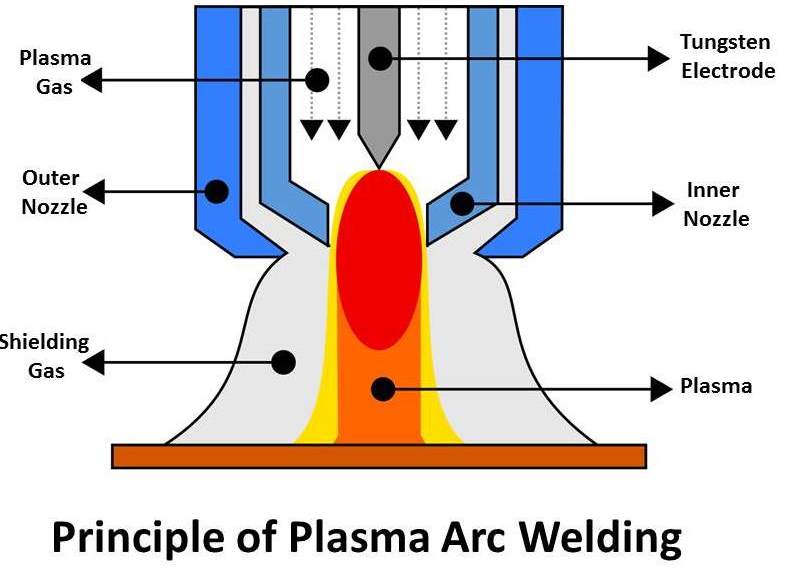

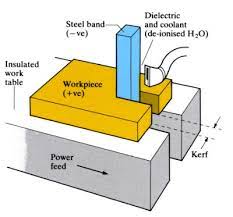

Plasma-arc machining (PAM) employs a high-velocity jet of high-temperature gas to melt and displace material in its path called PAM, this is a method of cutting metal with a plasma-arc, or tungsten inert-gas-arc, torch. The torch produces a high velocity jet of high- temperature ionized gas called plasma that cuts by melting and removing material from the work piece. Temperatures in the plasma zone range from 20,000° to 50,000° F (11,000° to 28,000° C). It is used as an alternative to oxyfuel-gas cutting, employing an electric arc at very high temperatures to melt and vaporize the metal. Equipment: A plasma arc cutting torch has four components: 1. The electrode carries the negative charge from the power supply. 2. The swirl ring spins the plasma gas to create a swirling flow pattern. 3. The nozzle constricts the gas flow and increases the arc energy density. 4. The shield channels the flow of shielding gas and protects the nozzle from metal spatter. Principle…