Plasma arc welding (PAW) is a process of joining of metals, produced by heating with a constricted arc between an electrode and the work piece (transfer arc) or the electrode and the constricting nozzle (non transfer arc). Shielding is obtained from the hot ionized gas issuing from the orifice, which may be supplemented by an auxiliary source of shielding gas. Transferred arc process produces plasma jet of high energy density and may be used for high speed welding and cutting of Ceramics, steels, Aluminum alloys, Copper alloys, Titanium alloys, Nickel alloys.

Non-transferred arc process produces plasma of relatively low energy density. It is used for welding of various metals and for plasma spraying (coating).

Equipment:

(1) Power source. A constant current drooping characteristic power source supplying the dc Welding current is required. It should have an open circuit voltage of 80 volts and have a duty cycle of 60 percent.

(2) Welding torch. The welding torch for plasma arc welding is similar in appearance to a gas tungsten arc torch but it is more complex.

(a) All plasma torches are water cooled, even the lowest-current range torch. This is because the arc is contained inside a chamber in the torch where it generates considerable heat. During the non-transferred period, the arc will be struck between the nozzle or tip with the orifice and the tungsten electrode.

(b) The torch utilizes the 2 percent thoriated tungsten electrode similar to that used for gas tungsten welding.

(3) Control console. A control console is required for plasma arc welding. The plasma arc torches are designed to connect to the control console rather than the power source. The console includes a power source for the pilot arc, delay timing systems for transferring from the pilot arc to the transferred arc, and water and gas valves and separate flow meters for the plasma gas and the shielding gas. The console is usually connected to the powe r source. The high-frequency generator is used to initiate the pilot arc.

Principles of Operation:

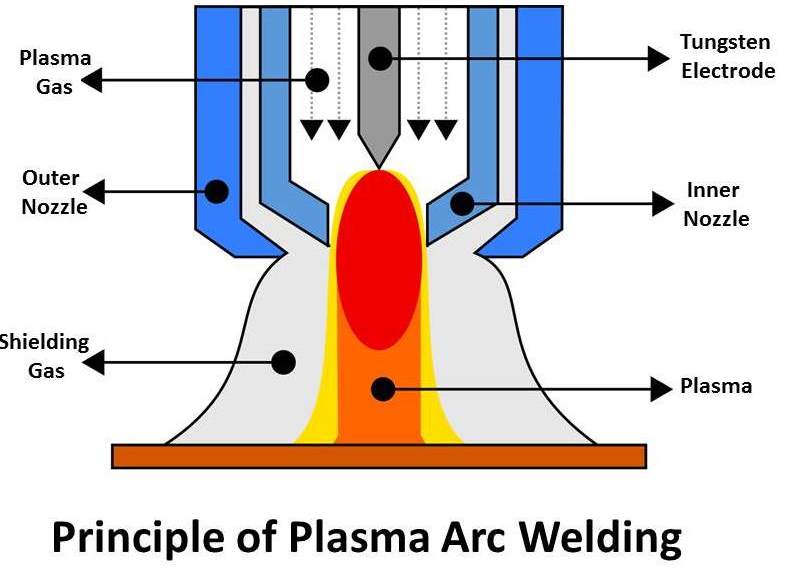

The plasma arc welding process is normally compared to the gas tungsten arc process. But in the TIG-process, the arc is burning free and unhandled, whereas in the plasma-arc system, the arc is necked by an additional water-cooled plasma-nozzle. A plasma gas – almost always 100 % argon –flows between the tungsten electrode and the plasma nozzle.

The welding process involves heating a gas called plasma to an extremely high temperature and then ionizing it such that it becomes electrically conductive. The plasma is used to transfer an electric arc called pilot arc to a work piece which burns between the tungsten electrode and the plasma nozzle. By forcing the plasma gas and arc through a constricted orifice the metal, which is to be welded is melted by the extreme heat of the arc. The weld pool is protected by the shielding gas, flowing between the outer shielding gas nozzle and the plasma nozzle. As shielding gas pure argon-rich gas-mixtures with hydrogen or helium are used.

The high temperature of the plasma or constricted arc and the high velocity plasma jet provide an increased heat transfer rate over gas tungsten arc welding when using the same current. This results in faster welding speeds and deeper weld penetration. This method of operation is used for welding extremely thin material and for welding multi pass groove and welds and fillet welds.

Uses & Applications:

Plasma arc welding machine is used for several purposes and in various fields. The common application areas of the machine are:

1. Single runs autogenous and multi-run circumferential pipe welding.

2. In tube mill applications.

3. Welding cryogenic, aerospace and high temperature corrosion resistant alloys.

4. Nuclear submarine pipe system (non-nuclear sections, sub-assemblies).

5. Welding steel rocket motor cases.

6. Welding of stainless steel tubes (thickness 2.6 to 6.3 mm).

7. Welding of carbon steel, stainless steel, nickel, copper, brass, Monel, Inconel, aluminum, titanium, etc.

8. Welding titanium plates up to 8 mm thickness.

9. Welding nickel and high nickel alloys.

10. Melting, high melting point metals.

11. Plasma torch can be applied to spraying, welding and cutting of difficult to cut metals and alloys.