Posted inMechatronics

Tool monitoring systems

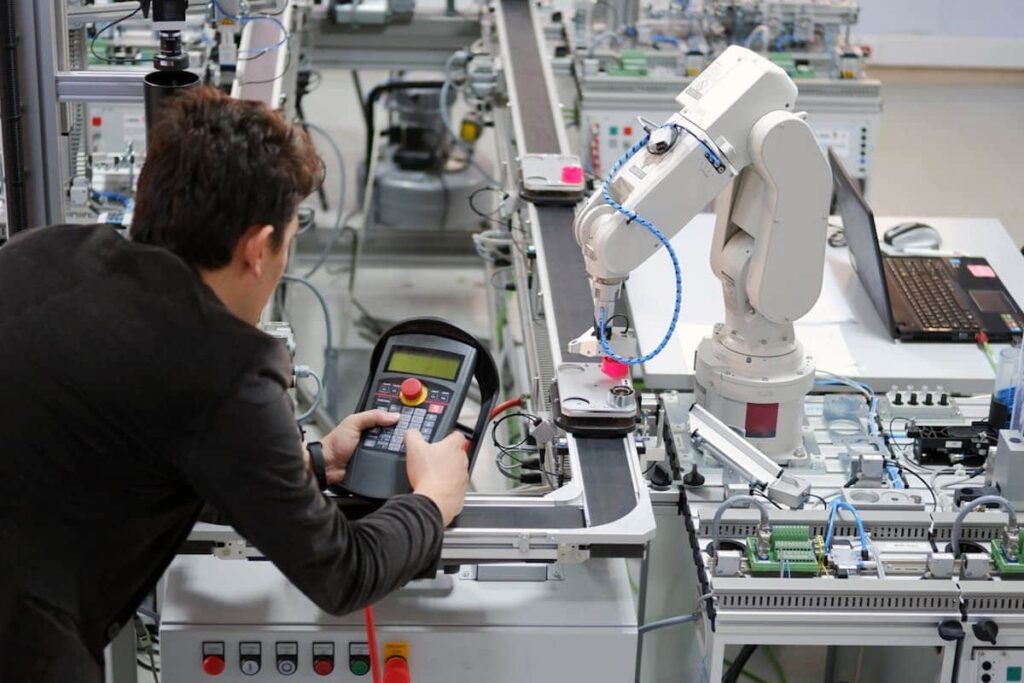

Uninterrupted machining is one of the challenges in front manufacturers to meet the production goals and customer satisfaction in terms of product quality. Tool wear is a critical factor which affects the productivity of a machining operation. Complete automation of a machining processrealizes when there is a successful prediction of tool (wear) state during the course of machining operation. Mechatronics based cutting tool-wear condition monitoring system is an integral part of automated tool rooms and unmanned factories. These systems predict the tool wearand give alarms to the system operator to prevent any damage to the machine tool and workpiece. Therefore it is essential to know how the mechatronics is helping in monitoring the tool wear. Tool wear can be observed in a variety of ways. These can be classified in two groups (Table1.2.1).…