Posted inMaterial Science

Strain Hardening

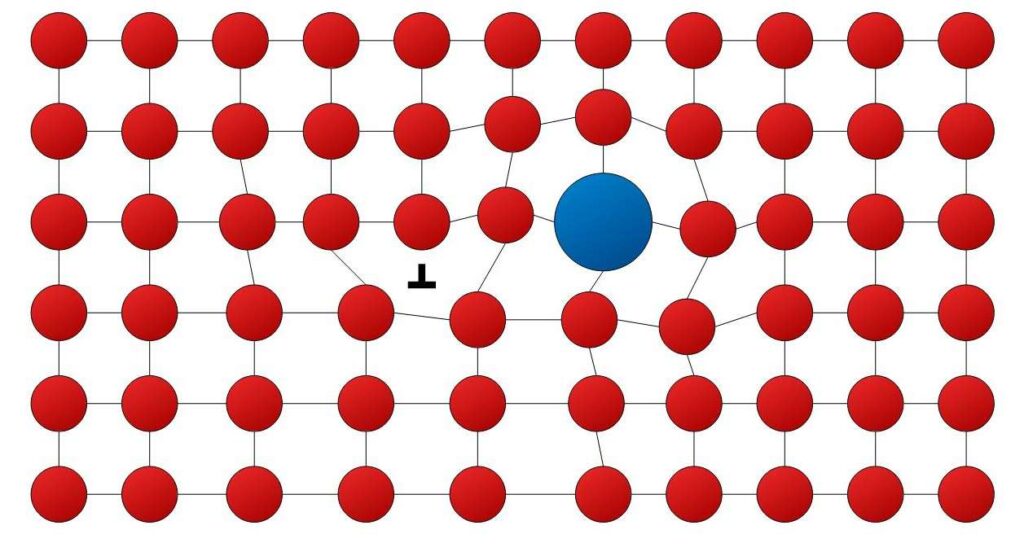

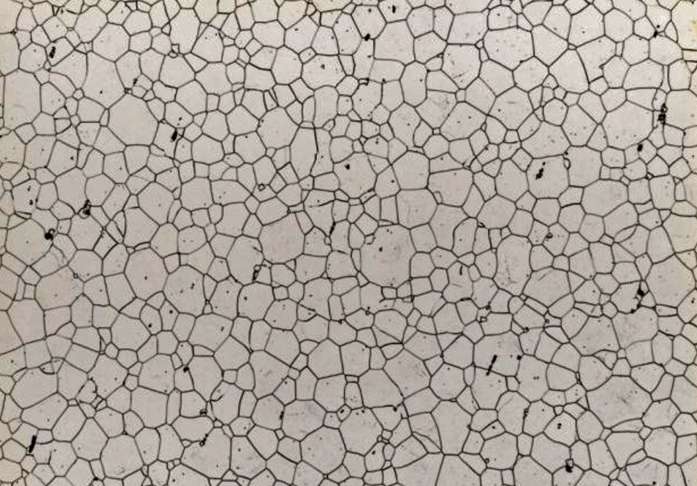

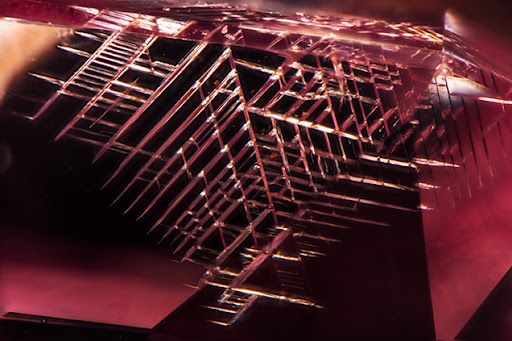

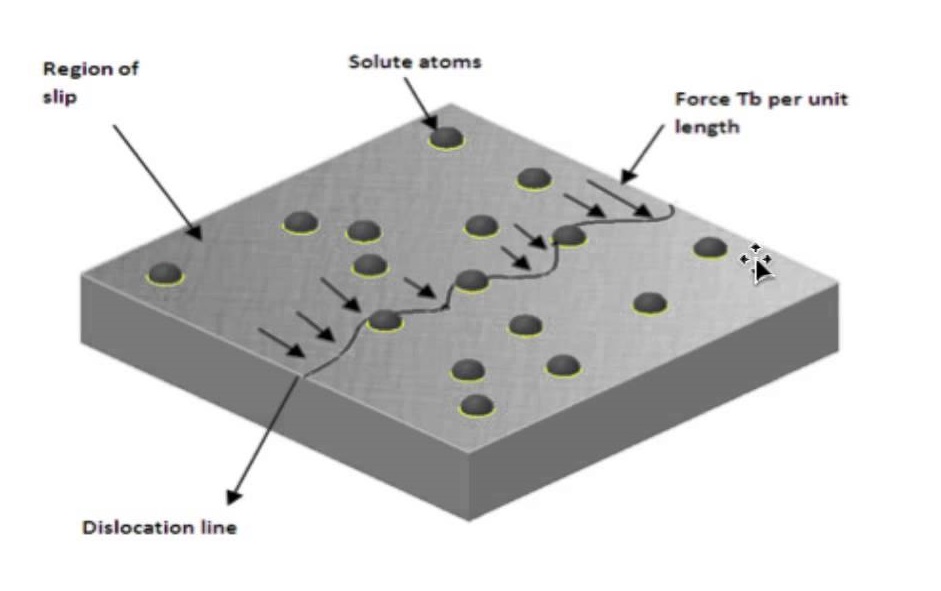

Phenomenon where ductile metals become stronger and harder when they are deformed plastically is called strain hardening or work hardening. Increasing temperature lowers the rate of strain hardening. Hence materials are strain hardened at low temperatures, thus also called cold working. During plastic deformation, dislocation density increases. And thus their interaction with each other resulting in increase in yield stress. Strain hardening (work hardening) is the reason for the elastic recovery. The reason for strain hardening is that the dislocation density increases with plastic deformation (cold work) due to multiplication. The average distance between dislocations then decreases and dislocations start blocking the motion of each one