Posted inMechatronics

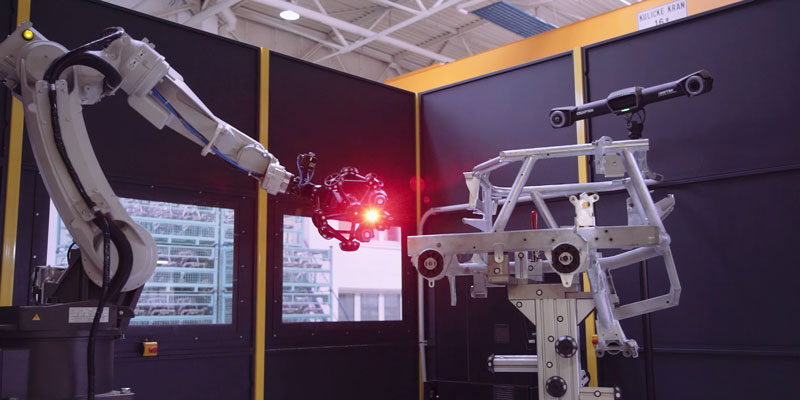

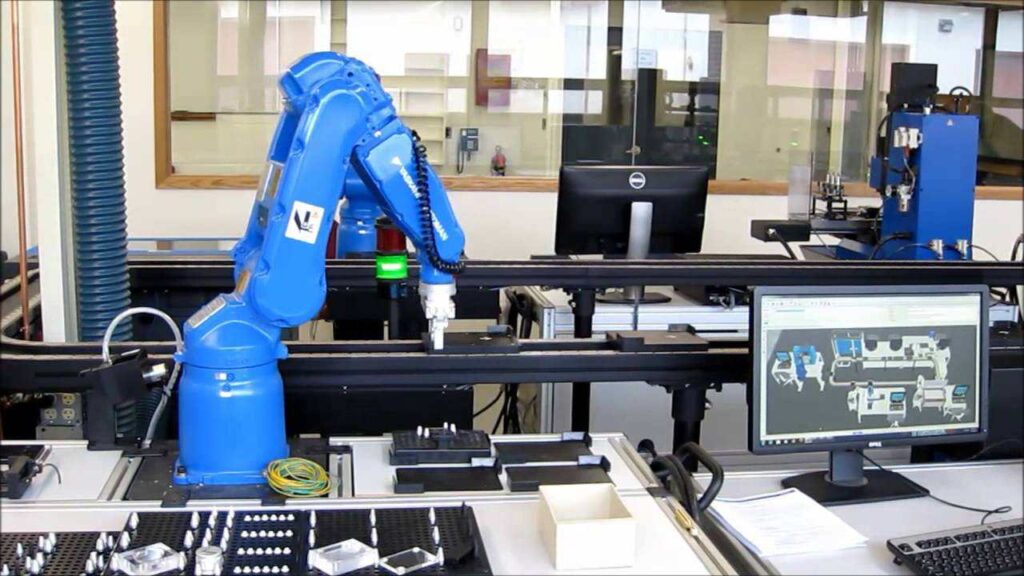

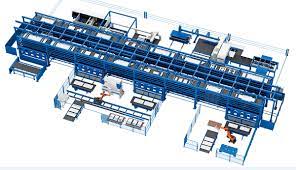

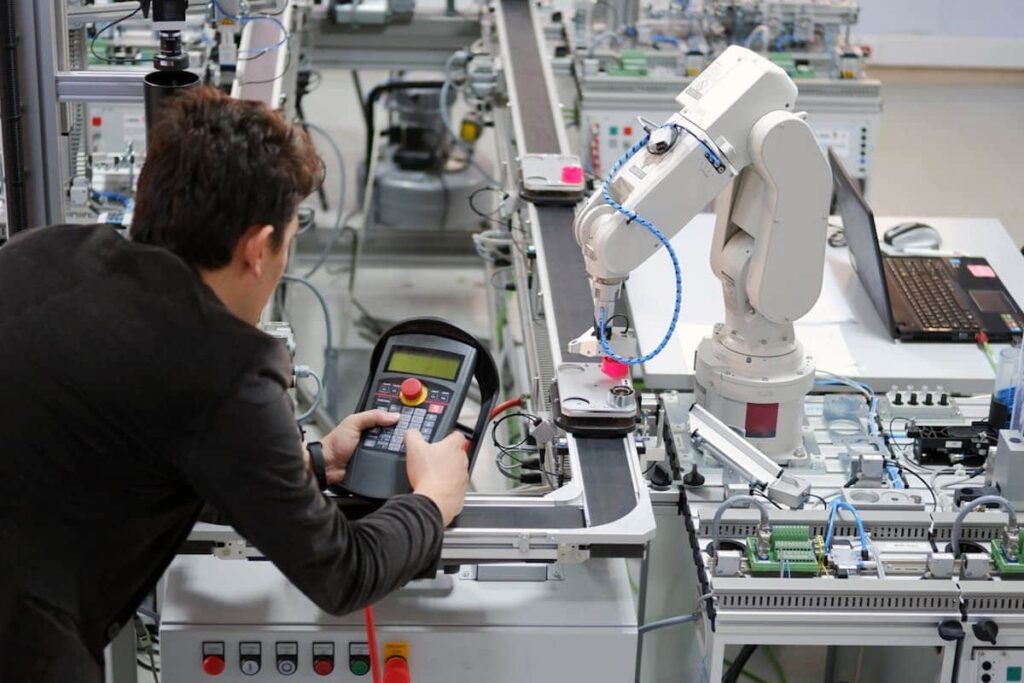

Automatic quality control and inspection systems

Supply of a good quality product or a system to the market is the basic aim of the manufacturing industry. The product should satisfy the needs of the customers and it must be reliable. To achieve this important product-parameter during a short lead time is really a challenge to the manufacturing industry. This can be achieved by building up the ‘quality’ right from the product design stage; and maintaining the standards during the ‘production stages’ till the product-delivery to the market. A number of sensors and systems have been developed that can monitor quality continuously …