• Electrical Discharge `Machining (EDM)

• Wire Cut Electrical Discharge Machining (WCEDM)

Electrical Discharge `Machining (EDM)

Electrical discharge machining (EDM) is one of the most widely used non-traditional machining processes. The main attraction of EDM over traditional machining processes such as metal cutting using different tools and grinding is that this technique utilizes thermoelectric process to erode undesired materials from the work piece by a series of discrete electrical sparks between the workpiece and the electrode. A picture of EDM machine in operation

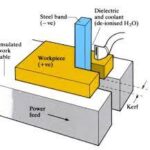

The traditional machining processes rely on harder tool or abrasive material to remove the softer material whereas non-traditional machining processes such as EDM uses electrical spark or thermal energy to erode unwanted material in order to create desired shape.So, the hardness of the material is no longer a dominating factor for EDM process. A schematic of an EDM process is shown in Figure 2, where the tool and the workpiece are immersed in a dielectric fluid.

Figure: Schematic of EDM process

EDM removes material by discharging an electrical current, normally stored in a capacitor bank, across a small gap between the tool (cathode) and the workpiece (anode) typically in order

Application of EDM

The EDM process has the ability to machine hard, difficult-to-machine materials. Parts with complex, precise and irregular shapes for forging, press tools, extrusion dies, difficult internal shapes for aerospace and medical applications can be made by EDM process. Some of the shapes madeby EDM process are shown in Figure.

Figure: Difficult internal parts made by EDM process

Working principle of EDM

As shown in Figure 1, at the beginning of EDM operation, a high voltage is applied across the narrow gap between the electrode and the workpiece. This high voltage induces an electric field in the insulating dielectric that is present in narrow gap between electrode and workpiece. This causeconducting particles suspended in the dielectric to concentrate at the points of strongest electrical field. When the potential difference between the electrode and the workpiece is sufficiently high, the dielectric breaks down and a transient spark discharges through the dielectric fluid, removingsmall amount of material from the workpiece surface. The volume of the material removed per spark discharge is typically in the range of 10 -6 to 10-6 mm3.

The material removal rate, MRR, in EDM is calculated by the following formula: MRR = 40 I / Tm 1.23 (cm3/min) Where, I is the current amp, TM is the melting temperature of workpiece in 0C

Advantages of EDM

The main advantages of DM are:

• By this process, materials of any hardness can be machined;

• No burrs are left in machined surface;

• One of the main advantages of this process is that thin and fragile/brittle components can be machined without distortion;

• Complex internal shapes can be machined

Limitations of EDM

The main limitations of this process are:

• This process can only be employed in electrically conductive materials;

• Material removal rate is low and the process overall is slow compared to conventional machining processes;

• Unwanted erosion and over cutting of material can occur;

• Rough surface finish when at high rates of material removal.

Dielectric fluids

Dielectric fluids used in EDM process are hydrocarbon oils, kerosene and deionised water. The functions of the dielectric fluid are to:

• Act as an insulator between the tool and the workpiece.

• Act as coolant.

• Act as a flushing medium for the removal of the chips.

The electrodes for EDM process usually are made of graphite, brass, copper and copper- tungsten alloys.

Design considerations for EDM process are as follows:

• Deep slots and narrow openings should be avoided.

• The surface smoothness value should not be specified too fine.

• Rough cut should be done by other machining process. Only finishing operation should be done in this process as MRR for this process is low.