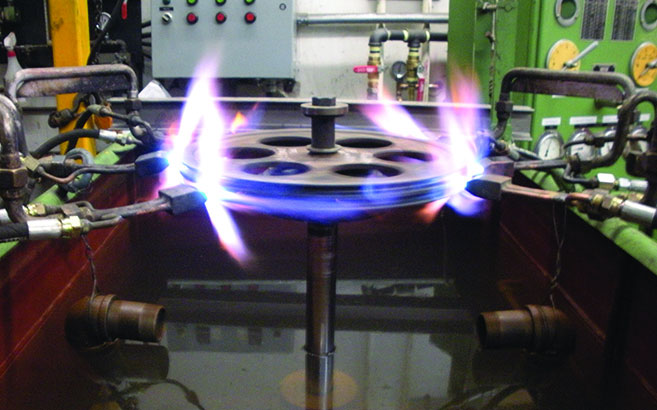

Flame hardening is another procedure that is used to harden the surface of metal parts. When you use an oxyacetylene flame, a thin layer at the surface of the part is rapidly heated to its critical temperature and then immediately quenched by a combination of a water spray and the cold base metal. This process produces a thin, hardened surface, and at the same time, the internal parts retain their original properties. Whether the process is manual or mechanical, a close watch must be maintained, since the torches heat the metal rapidly and the temperatures are usually determined visually. Flame hardening may be either manual or automatic. Automatic equipment produces uniform results and is more desirable. Most automatic machines have variable travel speeds and can be adapted to parts of various sizes and shapes.

The size and shape of the torch depends on the part. The torch consists of a mixing head, straight extension tube, 90-degree extension head, an adjustable yoke, and a water-cooled tip. Practically any shape or size flame- hardening tip is available. Tips are produced that can be used for hardening flats, rounds, gears, cams, cylinders, and other regular or irregular shapes. In hardening localized areas, you should heat the metal with a standard hand-held welding torch. Adjust the torch flame to neutral for normal heating; however, in corners and grooves, use a slightly oxidizing flame to keep the torch from sputtering. You also should particularly guard against overheating in comers and grooves. If dark streaks appear on the metal surface, this is a sign of overheating, and you need to increase the distance between the flame and the metal. For the best heating results, hold the torch with the tip of the inner cone about an eighth of an inch from the surface and direct the flame at right angles to the metal. Sometimes it is necessary to change this angle to obtain better results; however, you rarely find a deviation of more than 30 degrees. Regulate the speed of torch travel according to the type of metal, the mass and shape of the part, and the depth of hardness desired.

In addition, you must select the steel according to the properties desired. Select carbon steel when surface hardness is the primary factor and alloy steel when the physical properties of the core are also factors. Plain carbon steels should contain more than 0.35% carbon for good results inflame hardening. For water quench- ing, the effective carbon range is from 0.40% to 0.70%. Parts with a carbon content of more than 0.70% are likely to surface crack unless the heating and quenching rate are carefully controlled. The surface hardness of a flame-hardened section is equal to a section that was hardened by furnace heating and quenching. The decrease in hardness between the case and the core is gradual. Since the core is not affected by flame hardening, there is little danger of spalling or flaking while the part is in use. Thus flame hardening produces a hard case that is highly resistant to wear and a core that retains its original properties. Flame hardening can be divided into five general methods: stationary, circular band progressive, straight- line progressive, spiral band progressive, and circular band spinning.