Microstructure is defined as the structure of a prepared surface or thin foil of material as revealed by a microscope above 25× magnification. The microstructure of a material can strongly influence physical properties such as strength, toughness, ductility, hardness, corrosion resistance, high/low temperature behavior, wear resistance, and so on, which in turn govern the application of these materials in industrial practice.

a) Sectioning and cutting

The areas of interest forming the metallography specimens need to be sectioned for ease of handling. Depending on the type of material, the sectioning operation can be done by using abrasive cutter (for metal and metallic composite), diamond wafer cutter (ceramics, electronics and minerals) or thin sectioning with a microtome (plastics). In order not to damage the specimen, proper cutting requires the correct selection of abrasive cutting wheel, proper cutting speed & cutting load and the use of coolant.

b) Mounting

The mounting operation accomplishes three important functions:

1. To protects the specimen edge and maintain the integrity of materials surface features.

2. Fill voids in porous materials.

3. Improves handling of irregular shaped samples.

Samples for microstructure evaluation are typically encapsulated in a plastic mount for handling during sample preparation. Large sample or samples for macrostructure evaluation can be prepared without mounting.

The metallography specimen mounting is done by encapsulating the specimen into:

1. A compression/hot mounting compound (thermosets – e.g. phenolics, epoxies or thermoplastics – e.g. acrylics)

2. A castable resin/cold mounting (e.g. acrylics resins, epoxy resins and polyester resins)

c) Grinding

Grinding is required to ensure the surface is flat & parallel and to reduce the damage created during sectioning. Grinding is accomplished by decreasing the abrasive grit size sequentially to obtain the required fine surface finish prior to polishing. It is important to note that the final appearance of the prepared surface is dependent on the machine parameters such as grinding/polishing pressure, relative velocity distribution and the direction of grinding/polishing.

d) Polishing

For microstructure examination a mirror/reflective finish is needed whereas a finely ground finish is adequate for macrostructure evaluation. Polishing can be divided into two main steps:

1. Rough polishing

The purpose is to remove the damage produced during grinding. Proper polishing will maintain the specimen flatness and retain all inclusions or secondary phases by eliminating the previous damage and maintaining the specimen integrity.

2. Fine polishing

The purpose is to remove only surface damage.

e) Etching

Etchans are specially formulated for the specific material and evaluation objectives. Etching alters the microstructural features based on composition; stress or crystal structure and it will develop the surface topology, which can be visible in the microscope. Typically, chemical etching involve immersing the polished surface in the prepared chemical solution for a specified time (usually seconds) followed by rinsing the etched specimen under running tap water and drying.

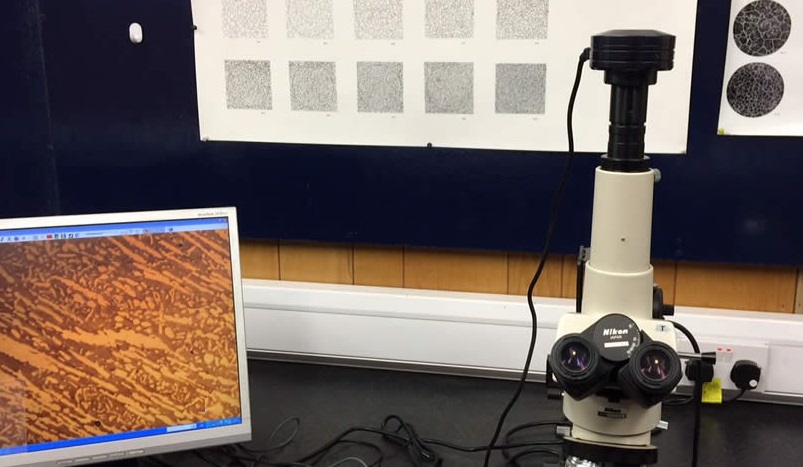

f) Microscopic Analysis

For microscopic analysis, a reflective surface is required. The analysis can be done by using a metallurgy microscope.